碳纤维复合材料5大结构设计要点:

碳纤维夹心结构复合材料代替传统金属材料,尤其在制造重要的结构部件中的应用,中间需要考虑的影响因素非常多。

1.强度与刚度

既然是结构部件,那么首先要考虑的是强度和刚度。部件在外力载荷的作用下,有抵抗变形与破坏的能力,但是这个能力又是有限度的。

如何确定部件的使用载荷,不会过部件的能力极限,是通过材料力学计算得出。而部件的这个能力极限,就是碳纤维夹心结构设计者需要考虑的问题。

通过合理的搭配纤维和树脂,优化纤维排布,用较少的材料,满足设计需求,体现了复合材料设计者精湛的技巧。不过决定复合材料强度与刚度的因素,不但与纤维和树脂的种类有关,还与碳纤维的铺层方向以及层与层之间结合搭配有关。

所以,在设计碳纤维夹心结构部件时,需要考虑三个层级结构的力学性能。①由基体和增强材料复合而成的单层材料,其力学性能决定于组分材料的力学性能、相几何(各相材料的形状、分布、含量)和界面区的性能。②由单层材料层合而成的层合体,其力学性能决定于单层材料的力学性能和铺层几何(各单层的厚度、铺设方向、铺层序列) 。③顶层结构是指通常所说的工程结构或产品结构,其力学性能决定于层合体的力学性能和结构几何。

2.稳定性

除了强度与刚度要求,还需考虑复合材料部件的失稳,尤其是对一些细长杆结构,在受压时,应该能够保证其原有的直线平衡状态。对于一些框架结构部件,如果铺层不均匀,也会产生翘曲失稳,所以在制造过程中尤其注意。采用对称铺层,以防变形不均匀。一般情况下,在部件没有达到极限载荷之下,不允许产生失稳现象。但是如果对于一些特殊要求,可以产生失稳现象,那么设计过程中,要考虑失稳过程不会因此影响极限载荷。

3.铺层结构

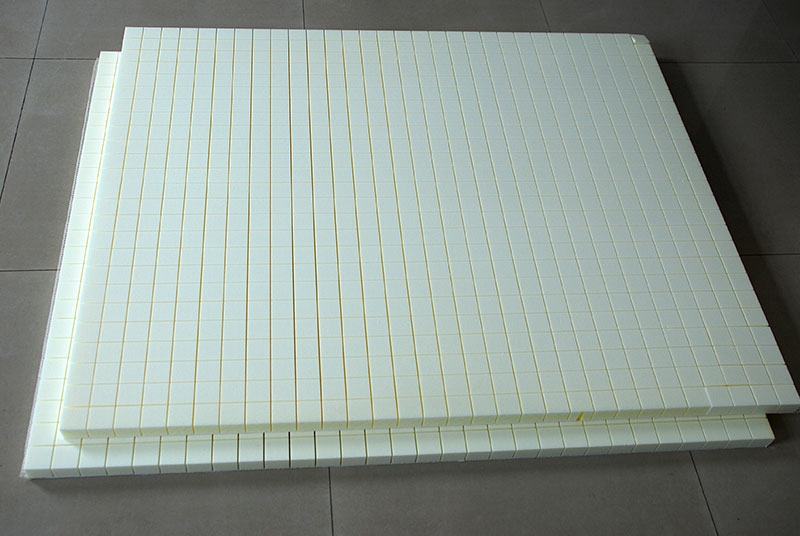

铺层结构是碳纤维夹心结构设计的关键,如何把单层结构的优异性能传递到复合材料结构部件上,铺层结构起到承上启下的作用。

4.连接

碳纤维复合材料部件开发过程中,不太可能都采用整体成型技术,需要进行部件与部件之间的连接的,则需要对连接形式进行设计。一般来讲,碳纤维复合材料部件的连接有三种形式:机械连接、胶结连接、混合连接。机械连接适用于连接件厚度大、可靠性要求较高、传递较大集中载荷的情况。胶结主要是利用粘结剂将零件连接成不可拆分的整体。混合连接是胶结和机械连接的组合,它可以提高抗剥离、抗冲击、抗疲劳、抗蠕变等性能。

5.疲劳与冲击损伤

复合材料的疲劳与金属材料相比,必须考虑温度、湿度、冲击损伤等因素。大多数情况下,冲击损伤在结构设计中覆盖了疲劳问题。

即使存在肉眼不可见的损伤,也要确保结构不发生CAI强度的下降。改善冲击损伤的损伤容限,可以在碳纤维夹心结构中加入芳纶纤维或者玻璃纤维。